- 品質検査体制

品質管理課では、製造で作られた月産約1万個の製品がお客様に満足頂けるものかを評価するために、全品検査を実施しています。検査スタッフは、検査経験年数25年のマイスターを筆頭に経験年数10年以上の熟練したスタッフ12名で検査業務に従事しています。

画像測定機10台を使用、また24種もの測定機器を保有し多種多様な製品の測定が可能です。

また今後も高精度な測定機器を導入し、安定した品質の製品をお客様にお届けします。

- 工程内検査体制

「次工程はお客様!」をモットーに、製造課では工程ごとに加工した製品を加工者が測定し、工程内検査表に測定値を記入し、次工程に不具合品を送らないように工程内検査を徹底して実施しています。

また、工程内検査表測定値を品質管理課の最終検査測定値との比較を行い、

工程内検査の精度UPと作り込み品質の向上に繋げています。

- 研究体制

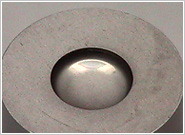

金型部品に求められる事の一つに耐久性があります。その耐久性を大幅に向上させるため、当社ではいち早く機能部にPCDを使用したパーツを製造してきました。

近年、面粗の更なる向上を求めるお客様の声が多く聞かれる様になりました。しかし、PCDとはダイヤモンドを高温高圧で焼き固めた物である為非常に硬く、加工が困難であり時間もかかります。

そこで、面粗を向上させるための「研磨」を研究されている熊本大学の協力を仰ぎ、物理的・化学的、多くの視点から「磨き」を追求しています。 また、PCDがロウ付け接着されるメカニズムを、大学や産業技術センターと共に研究調査を行っており、強度の保障、欠陥の早期発見に役立てるよう更なる努力を積み重ねています。

- 研修体制

ものづくりの原点は人の手による加工いわゆる手仕上げ(ヤスリ作業・キサゲ作業・ラップ作業など)です。近年はあらゆる制御を駆使した高精度加工機械が普及して高難度・高精度のものづくりが要求されます。最新のマシンと言えども使う人間によって大きく左右されます。当社では個人の能力をアップすることが重要と考え、人の感覚を訓練により引き出し、高めていきます。

当社では入社時の新人教育として、道場で1週間モノづくりの基本を学びます。まずは機械でなくヤスリ1本でブロック材から削り出し、6面仕上げを学んでいきます。「鉄」を「木」や「豆腐」の様に、どんな形状・精度でも加工出来る様にするためです。手仕上げでミクロン、サブミクロンを体で覚え、高級な工作機械で加工をするありがたみを感じながら仕事にあたるようにすることが狙いです。

熟練技術を伝承していく"場"としての技術道場では、新人教育から近い将来には全員技能士(国家検定1級・2級取得)を目指して必要に応じた訓練を行なっています。

- 改善活動体制

CS向上、工数低減、ミス低減、歩留まり向上を目的として、通常の会議とは別に改善委員会を月1回実施しています!改善提案とアイデア提案によって、更なる向上を目指しています。

改善活動に取り組んで6年。これまでに出された提案は400件を超えました。その中にはお客様の声から生まれ、特許・実用新案を取得したものもあり、ようやく「改善の文化」も定着したようです。

改善提案は、毎月全社員の前で表彰され、特に優れた提案に対しては高額報奨金が授与される他、社長自らが提案者に内容を確認し価値が認められます。それにより社員の改善活動への意欲が向上するという好循環が生まれています。 また一人一人が常に現状に満足することなく改善を行い、問題を解決していくステップを踏む事で、人材育成にも一役かっています。